倒装晶片的组装的助焊剂工艺

[09-12 18:47:46] 来源:http://www.88dzw.com PCB设计 阅读:8162次

文章摘要:图3 焊接性能比较在采用不同表面处理方式的焊盘上的焊接性能也会不一样,镍金(Ni/Au)焊盘和浸银(ImmAg)焊盘可焊性要 比OSP的焊盘好;较小的焊盘相对大的焊盘其可焊性或助焊剂在其表面的润湿能力要强。如图4和图5所示。图4 SnPb焊球焊接在OSP与Ni/Au焊盘上,氮气回流环境图5 SnPb焊球焊接在OSP与Ni/Au焊盘上,氮气回流环境(3)助焊剂浸蘸工艺控制我们需要控制助焊剂薄膜的厚度和浸蘸的过程。由于元件焊球的大小差异,需要设置恰当的薄膜厚度,以保证 所有的焊球都需要蘸到足够的助焊剂量。蘸的助焊剂太少,则元件在基板上的保持力不够,容易在传输过程中移 动;如果蘸的量太多,则回流焊接

倒装晶片的组装的助焊剂工艺,标签:pcb培训,pcb是什么,pcb软件,http://www.88dzw.com

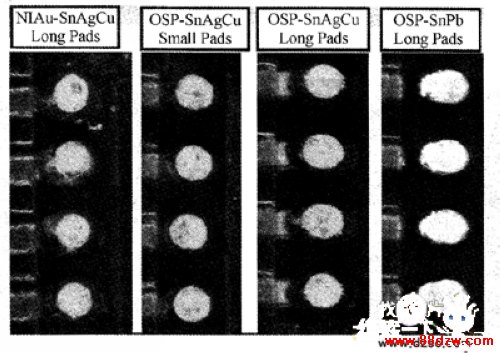

图3 焊接性能比较

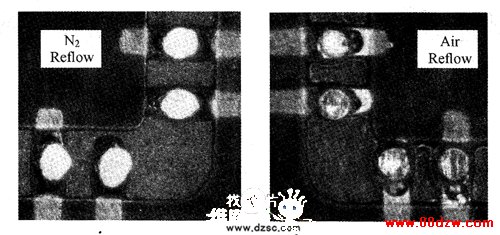

在采用不同表面处理方式的焊盘上的焊接性能也会不一样,镍金(Ni/Au)焊盘和浸银(ImmAg)焊盘可焊性要 比OSP的焊盘好;较小的焊盘相对大的焊盘其可焊性或助焊剂在其表面的润湿能力要强。如图4和图5所示。

图4 SnPb焊球焊接在OSP与Ni/Au焊盘上,氮气回流环境

图5 SnPb焊球焊接在OSP与Ni/Au焊盘上,氮气回流环境

(3)助焊剂浸蘸工艺控制

我们需要控制助焊剂薄膜的厚度和浸蘸的过程。由于元件焊球的大小差异,需要设置恰当的薄膜厚度,以保证 所有的焊球都需要蘸到足够的助焊剂量。蘸的助焊剂太少,则元件在基板上的保持力不够,容易在传输过程中移 动;如果蘸的量太多,则回流焊接完之后助焊剂残留会过多,影响后面的底部填充和产品的可靠性,有时会出现 助焊剂短路,这对于后面的热操作是不安全的c同时,薄膜厚度过厚,元件在浸蘸过程中可能会被粘在助焊剂里 。那么,多厚的助焊剂算是恰当的厚度呢?要求助焊剂薄膜的实际厚度是焊球高度的一半左右。一般量测的实际 厚度为设定的理论厚度的40%可以接受,但是薄膜厚度必须均匀稳定。如图6所示。

图6 助焊剂浸蘸工艺控制

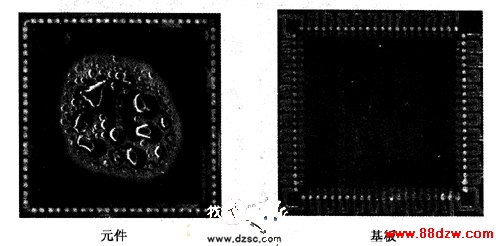

浸蘸过程中需要控制的参数有:往下浸蘸的加速度、压力、停留时间、浸蘸完成后往上加速度,以及助焊剂应 用单元活动部分来回运动的频率。当然,这些参数和所选用的助焊剂特性有关。贴片头拾取元件在往下浸蘸过程 中要减速,避免对元件的冲击而导致晶片破裂或焊球变形。浸蘸时的压力要小于500 g,太大的压力会将元件压 碎或导致焊球变形。元件下到底后停留的时间与助焊剂的特性相关,助焊剂通过毛细作用会爬上焊球。停留时间 太长,元件会被助焊剂粘住而取不起来。浸蘸压力过大或时间过长都会导致助焊剂过量,图7所示是助焊剂过多 ,焊接后助焊剂仍残留在元件和基板上。如果浸蘸完后往上的加速度太大,也会有冲击,导致元件会被粘在助焊 剂中。适当调节助焊剂应用单元活动部分的往复频率,以及时补充助焊剂。一般助焊剂在温度25℃相对湿度85% 的工作条件下其工作寿命是8h,超出8 h需要更换新的助焊剂。如图7所示。

图7 助焊剂残留过多

欢迎转载,信息来源www.88dzw.com(www.88dzw.com)

- 上一篇:贴片机按功能分类

《倒装晶片的组装的助焊剂工艺》相关文章

- › 倒装晶片的回流焊接及填料固化后的检查

- › 倒装晶片的非流动性底部填充工艺

- › 倒装晶片的底部填充工艺

- › 倒装晶片的组装焊接完成之后的检查

- › 倒装晶片的组装的回流焊接工艺

- › 倒装晶片的贴装工艺控制

- 在百度中搜索相关文章:倒装晶片的组装的助焊剂工艺

- 在谷歌中搜索相关文章:倒装晶片的组装的助焊剂工艺

- 在soso中搜索相关文章:倒装晶片的组装的助焊剂工艺

- 在搜狗中搜索相关文章:倒装晶片的组装的助焊剂工艺

当前位置:

当前位置: