倒装晶片的组装的回流焊接工艺

[09-12 18:50:01] 来源:http://www.88dzw.com PCB设计 阅读:8483次

文章摘要:在回流焊接炉中,倒装晶片和其他元件要被焊接在基板上。在此过程中,如果加热的温度太高,或者时间太长 ,助焊剂便会在润湿整个焊接面之前挥发或分解完,造成润湿不良或其他焊接缺陷。另外,在复杂的混合装配中 ,大的元件比小的元件温度要低,造成每个焊点温度的不均匀。元件焊球的不共面性在此也应受到关注。锡铅共 晶材料的焊球如果蘸取助焊剂的量恰当,即使其只是刚好接触到焊盘,在回流焊接过程中也会与焊盘焊接良好。 由于焊球大小的差异,假设基板平整没有变形,则只有3个最大的焊球接触到焊盘。实际情况是基板不会完全平 整,可能并不是3个较大的焊球接触焊接面。我们注意到,在焊接过程中,由于焊球的“坍塌”,非常显著地降 低

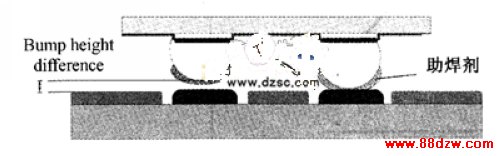

倒装晶片的组装的回流焊接工艺,标签:pcb培训,pcb是什么,pcb软件,http://www.88dzw.com在回流焊接炉中,倒装晶片和其他元件要被焊接在基板上。在此过程中,如果加热的温度太高,或者时间太长 ,助焊剂便会在润湿整个焊接面之前挥发或分解完,造成润湿不良或其他焊接缺陷。另外,在复杂的混合装配中 ,大的元件比小的元件温度要低,造成每个焊点温度的不均匀。元件焊球的不共面性在此也应受到关注。锡铅共 晶材料的焊球如果蘸取助焊剂的量恰当,即使其只是刚好接触到焊盘,在回流焊接过程中也会与焊盘焊接良好。 由于焊球大小的差异,假设基板平整没有变形,则只有3个最大的焊球接触到焊盘。实际情况是基板不会完全平 整,可能并不是3个较大的焊球接触焊接面。我们注意到,在焊接过程中,由于焊球的“坍塌”,非常显著地降 低了基板焊盘与元件之间的距离。正是因为这种“坍塌”,使得那些原本没有和焊盘接触的焊球也在此过程中焊 接完好,如图1和图2所示。但是那些太小的焊球尽管有这种补偿作用仍然会存在接触问题,引起电气开路。在回 流炉中,焊点形成完整的坍塌连接是关键。

图1 焊接之前 图2 焊接之后

(1)回流环境的考虑

在空气中回流焊接,形成电气连接并非难事。ˉ但我们仔细检查会发现一些非常显著的焊接缺陷。一些焊盘只 是部分的润湿,很少焊点会形成完整的“坍塌”连接,甚至可以发现有些元件可能轻微的歪斜。对于无铅焊接而 言,问题更严重。

倒装晶片在氮气中回流焊接有许多优点。在较低氧气浓度下回流焊接,条件比较宽松,可以获得很好的焊接良 率。由于减少了氧化,可以获得更好的润湿效果,同时工艺窗口也较宽。在氮气回流环境中熔融的焊料表面张力 较大,元件具有很好的自对中性,可控坍塌连接会更完整,焊接良率也会较高。对于无铅焊接工艺,特别是当基 板焊盘的表面处理方式是OSP时,推荐使用氮气,控制回流炉内氧气浓度在50 ppm左右。但是氮气的使用会导致 成本增加25%~50%。需要在良率和成本之间考虑平衡。如果在此情况下要考虑应用空气回流焊接,则推荐使用 DR(Direct-Ramp)形态的焊接温度曲线。另外,一些小的元器件,如0201/0402在氮气中回流焊接会产生较多 的立碑缺陷,这些都是需要我们综合考虑的。

(2)回流焊接温度曲线设置

对于混合装配,在同一产品上既有助焊剂装配又有锡膏装配,所以焊接温度曲线需要仔细的优化。主要从这几 个方面进行优化设置:升温的速度、助焊剂活化温度和时间、液相以上时间,以及回流最高温度和冷却速度。一 般来说,锡膏或助焊剂会针对以上参数推荐一个范围给使用者,但这个范围比较粗糙,由于我们工厂的产品千差 万别,没有一个所谓通用的“标准”焊接温度曲线,需要对不同的产品进行优化。优化参考的标准是焊接完成后 ,焊接不良率要最低,产品无明显的翘曲变形,外观没有因温度而造成的损伤,焊点形成完整并且足够的焊接强 度,焊点光亮无氧化。对于一些复杂的装配,电路板上既有小的倒装晶片,又有较大的元件,如BGA或连接插座 等,由于热容的差异,如果不仔细地优化炉温设置,有时板上的温度差会高达15~20°C,造成基板严重翘曲变 形,焊点因为应力而开裂。基板的翘曲变形对倒装晶片的装配良率影响明显,综合元件焊球大小的差异,其影响 有时非常显著。

- 上一篇:贴片机转塔式结构优、缺点

《倒装晶片的组装的回流焊接工艺》相关文章

- › 倒装晶片的回流焊接及填料固化后的检查

- › 倒装晶片的非流动性底部填充工艺

- › 倒装晶片的底部填充工艺

- › 倒装晶片的组装焊接完成之后的检查

- › 倒装晶片的组装的回流焊接工艺

- › 倒装晶片的贴装工艺控制

- 在百度中搜索相关文章:倒装晶片的组装的回流焊接工艺

- 在谷歌中搜索相关文章:倒装晶片的组装的回流焊接工艺

- 在soso中搜索相关文章:倒装晶片的组装的回流焊接工艺

- 在搜狗中搜索相关文章:倒装晶片的组装的回流焊接工艺

当前位置:

当前位置: