面向电子装联的PCB可制造性设计

[09-12 18:53:46] 来源:http://www.88dzw.com PCB设计 阅读:8284次

文章摘要:图1 波峰焊接应用中的元件方向类型相似的元件应该以相同的方向排列在板上,使得元件的贴装、检查和焊接更容易。例如使所有径向电容的负极朝向板件的右面,使所有双列直插封装(DIP)的缺口标记面向同一方向等等,这样可以加快插装的速度并更易于发现错误。如图2所示,由于A板采用了这种方法,所以能很容易地找到反向电容器,而B板查找则需要用较多时间。实际上一个公司可以对其制造的所有线路板元件方向进行标准化处理,某些板子的布局可能不一定允许这样做,但这应该是一个努力的方向。图2 A板设计很容易找到反向电容器还有,相似的元件类型应该尽可能接地在一起,所有元件的第一脚在同一个方向,如图3所示。图3 相似元件的排列但

面向电子装联的PCB可制造性设计,标签:pcb培训,pcb是什么,pcb软件,http://www.88dzw.com

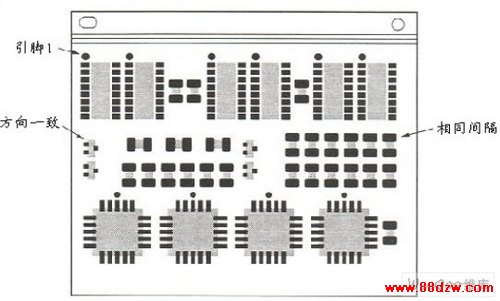

图1 波峰焊接应用中的元件方向

类型相似的元件应该以相同的方向排列在板上,使得元件的贴装、检查和焊接更容易。例如使所有径向电容的负极朝向板件的右面,使所有双列直插封装(DIP)的缺口标记面向同一方向等等,这样可以加快插装的速度并更易于发现错误。如图2所示,由于A板采用了这种方法,所以能很容易地找到反向电容器,而B板查找则需要用较多时间。实际上一个公司可以对其制造的所有线路板元件方向进行标准化处理,某些板子的布局可能不一定允许这样做,但这应该是一个努力的方向。

图2 A板设计很容易找到反向电容器

还有,相似的元件类型应该尽可能接地在一起,所有元件的第一脚在同一个方向,如图3所示。

图3 相似元件的排列

但笔者确实遇见过相当多的PCB,组装密度过大,在PCB的焊接面也必须分布钽电容﹑贴片电感等较高元件和细间距的SOIC﹑TSOP等器件,在此种情况下,只能采用双面印刷焊膏贴片后回流焊接,而插件元件,应该在元件分布的尽可能集中,以适应手工焊接,另一种可能就是元件面的穿孔元件应尽可能分布在几条主要的直线上,以适应最新的选择性波峰焊接工艺,可以避免手工焊接而提高效率,并保证焊接质量。离散的焊点分布是选择性波峰焊接的大忌,会成倍增加加工时间。

在印制板文件中对元器件的位置进行调整时,一定要注意元件和丝印符号一一对应,若移动了元件而没有相应的移动该元件旁的丝印符号,将成为制造中的重大质量隐患,因为在实际生产中,丝印符号是具有指导生产作用的行业语言。

2.2 PCB上必须布置有用于自动化生产做必需的夹持边﹑定位标记﹑工艺定位孔。

目前电子装联是自动化程度最高的行业之一,生产所使用的自动化设备均要求自动传送PCB,这样便要求在PCB的传送方向(一般为长边方向)上,上下各有一条不小于3-5mm宽的夹持边,以利于自动传送,避免靠近板子边缘的元器件由于夹持无法自动装联。

定位标记的作用在于对于目前广泛使用光学定位的装联设备,需要PCB提供至少两到三个定位标记,以供光学识别系统对PCB进行准确定位并校正PCB的加工误差。通常所使用的定位标记中,有两个标记必须分布在PCB的对角线上。定位标记的选择一般使用实心圆焊盘等标准图形,为便于识别,在标记周围应该有一块没有其它电路特征或标记的空旷区,尺寸最好不小于标记的直径(如图4),标记距离板子边缘应在5mm以上。

图4 推荐的标记空旷区设计

在PCB自身的制造中,以及在装联中的半自动插件﹑ICT测试等工序,需要PCB在边角部位提供两到三个定位孔。

2.3 合理使用拼板以提高生产效率和柔性。

在对外形尺寸较小或外形不规则的PCB进行装联时,会受到很多限制,所以一般采用拼板的方式来使几个小的PCB拼接成合适尺寸的PCB进行装联,如图5。一般单边尺寸小于150mm的PCB,都可以考虑采用拼板方式,通过两拼﹑三拼﹑四拼等,将大PCB的尺寸拼至合适的加工范围,通常宽150mm~250mm,长250mm~350mm的PCB是自动化装联中比较合适的尺寸。

《面向电子装联的PCB可制造性设计》相关文章

- › 面向电子装联的PCB可制造性设计

- 在百度中搜索相关文章:面向电子装联的PCB可制造性设计

- 在谷歌中搜索相关文章:面向电子装联的PCB可制造性设计

- 在soso中搜索相关文章:面向电子装联的PCB可制造性设计

- 在搜狗中搜索相关文章:面向电子装联的PCB可制造性设计

当前位置:

当前位置: